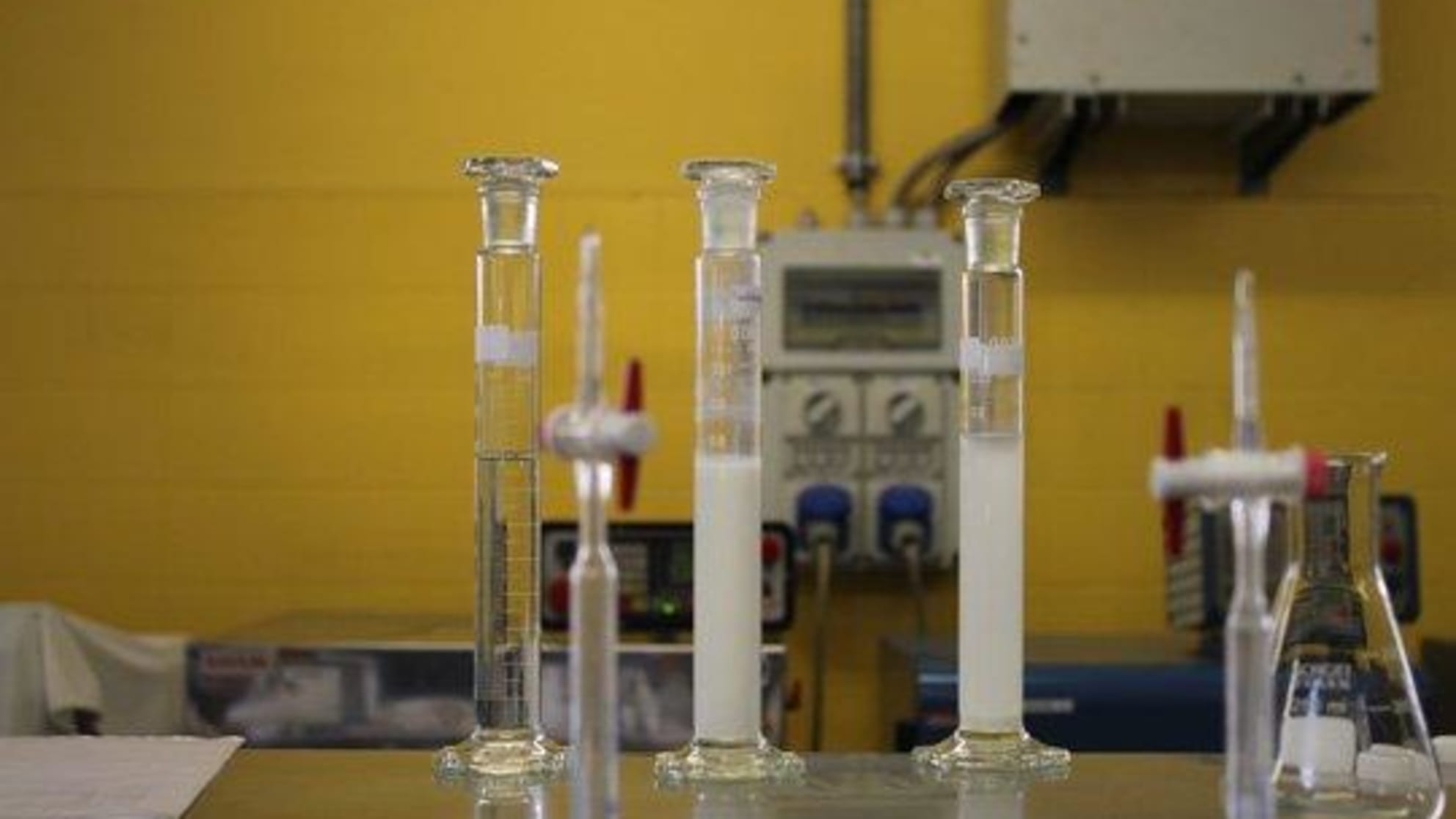

이제 우리는 원단을 테스트하는 물리 실험실로 향했습니다. 원단 스와치를 사용해 다양한 조명 아래 노출시켜 결과를 확인하고 세탁 및 가열하며 색상 견로도를 측정합니다. 섬유와 구조의 기술적인 한계는 인장 강도와 건조 속도 테스트를 통해 이루어집니다. 이후 다음 작업장에서는 마모, 스낵과 필링 기계들이 윙윙거리며 다채로운 정사각형의 원단을 누릅니다. 쾌적한 상온을 유지하는 실험실은 P. 루이지 자씨(P. Luigi Giassi)가 담당하고 있습니다. 자씨는 그날 점심을 들지 않았는데 이탈리아에서는 쉽게 보기 힘든 광경인 것 같았습니다. 자씨는 분명 인내심이 많은 헌신적인 과학자의 이미지와 완벽하게 부합했죠.

이제 우리는 마무리 작업을 담당하는 부서로 이동했습니다. 수많은 유리 캐비닛에는 고객 개개인을 위해 맞춤 제작된 수천 개의 원단 샘플이 가득했죠. 마르코는 라파 스와치 카드를 골라 보여주었습니다. “라파는 테스트 샘플을 정말 많이 만들어요...”

또한 이곳에서는 사람의 눈으로 원단이 정밀하게 검사됩니다. 결함이 발견된다면 스티커로 표시합니다. 그러면 날리니와 같은 제조업체에서 가장 완벽한 부분만을 찾아 패턴을 재단할 수 있게 되죠. 검사를 마친 원단은 자동 포장 시설로 보내집니다. 장력 없이 원단을 접어 플라스틱으로 포장하고 창고나 적재 구획의 특정 위치를 표시하기 위해 바코드를 추가합니다. 압력으로 인한 손상을 최소화하기 위해 많은 롤을 걸어 보관하며 자사의 원단을 소중한 보물처럼 관리하는 모습이 인상적이었습니다. 이들의 거대한 창고는 우르냐노에서의 공정을 위해 헝가리에서 생지가 도착하는 곳이기도 합니다.

적재 구획에는 밴쿠버, 중국 마카오의 매장, 도쿄, 콜롬비아에서 제작되는 미국 브랜드, 바버 및 다른 업체들이 의류를 생산하는 루마니아의 공장으로 출하할 제품이 쌓여 있습니다.

“당사는 거의 모든 사이클링 브랜드의 주요 공급업체입니다.”

마르코는 영국 사이클링에 미친 브래들리 위긴스의 ‘기관차(locomotive)’ 효과부터 그의 고향 롬바르디아에서 사이클링의 꾸준한 인기 등을 언급하며 자사의 섬유 기술만큼이나 자전거 산업에 관해서도 전문적인 지식을 갖추고 있었습니다. 한 기업의 이름 자체가 품질을 대변할 수 있다는 것은 대단한 일입니다. 이번 라파의 방문을 마무리하며 MITI는 탄탄한 평판을 얻어낸 기업임을 알 수 있었습니다(심지어 구내식당의 음식마저 맛있었어요.)

“가장 중요한 것은 평판입니다. 평판을 얻기 위해서는 일관성과 우수한 품질을 갖춰야 하죠.”

MITI가 자사 고객들에게 선사하는 신속한 서비스 덕분에 작은 니치 기업부터 대기업에 이르기까지, 모든 분야로 폭넓은 원단이 제공되고 있습니다. 더불어 MITI는 끊임없이 혁신하고 모든 것을 가능한 한 현지와 가까이 유지하려는 태도로 저렴한 가격을 제시하는 경쟁자들보다 우위를 점하고 있습니다.