MITI, pour Manifattura Italiana Tessuti Indemagliabili, a été au premier rang de « l’innovation en matière de tricot depuis 1931 ». Nous arrivons à l'usine d'Urgnano, une ville unique au monde à l’écart de Bergame, et entrons dans un hall de marbre où se situe « le métier à tisser premier du nom ». Dans son anglais parfait, le directeur commercial Marco Magrini explique que Miti a été la première usine italienne à utiliser la technique du tricotage chaîne. Le tricotage chaîne s’effectue en suivant un modèle parallèle, ce qui permet la construction de tissus solides et extensibles.

Autre vestige de l’histoire dans le hall, un buste de Vincenzo Polli sous le nom duquel est écrit Cavaliere del Lavoro (chevalier de l'industrie). Père de l’entreprise, Polli était fasciné par la technologie qu’il pouvait utiliser pour créer des textiles, apportant des machines de fabrication allemande pour créer la première usine de tissus d’Italie. Ce n'est que dans les années 1950 que d'autres entreprises italiennes ont suivi cette innovation pour le tricotage chaîne mécanique, une technique permettant une construction plus complexe.

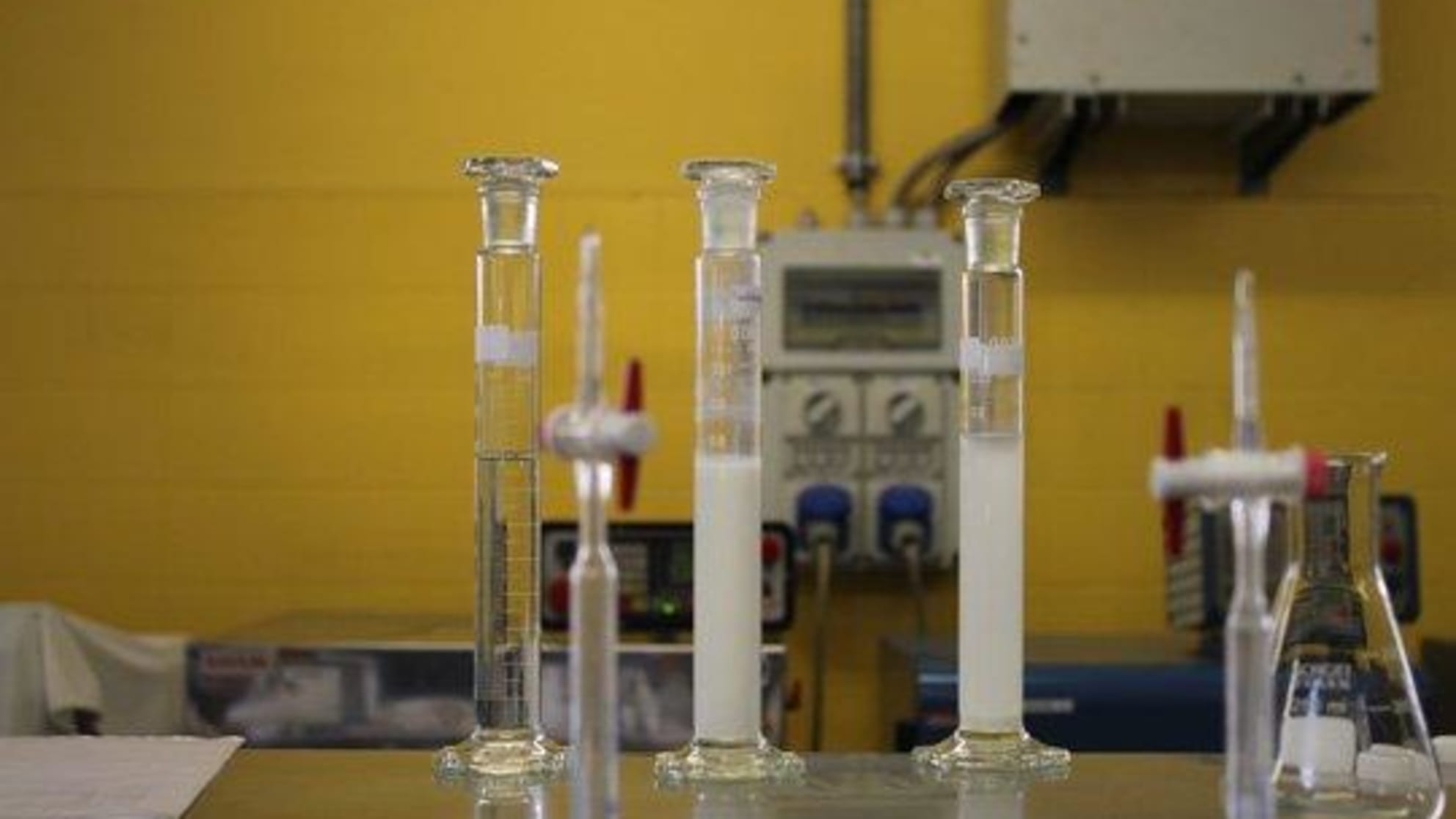

Aujourd'hui, le tissu grège (tissu brut) est fabriqué à six heures de là en Hongrie, près de la frontière slovène. La soixantaine de métiers à tisser ultramodernes de Miti crée là tous les tissus grèges avant qu’ils ne soient acheminés par camion jusqu’à l’usine d’Urgnano pour la transformation, la teinture et la finition.