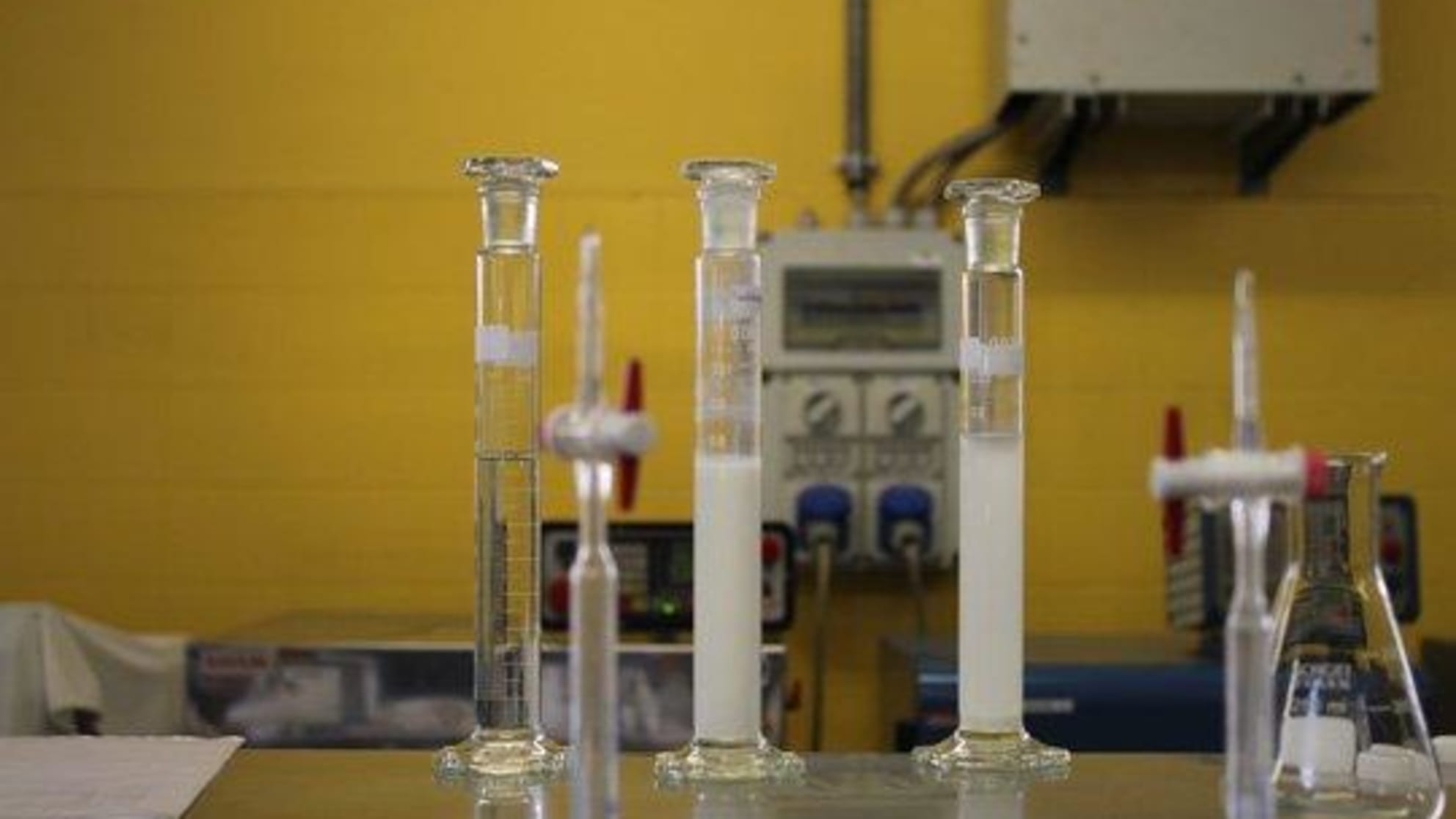

Después nos dirigimos al Laboratorio Físico en el que se ponen a prueba los tejidos: utilizando muestras de tejidos para ver cómo reaccionan ante diferentes tipos de luz, lavándolos y calentándolos para probar la solidez del color. Los límites técnicos de las fibras y la construcción se ponen a prueba estirándolos y mojándolos. Luego, en otra estación de trabajo, máquinas de abrasión, desgarros y formación de bolas emiten un zumbido y estampan cuadrados de coloridos tejidos. El laboratorio - mantenido a una temperatura fría - está dirigido por Mr P. Luigi Giassi, que hoy se ha saltado la comida (lo que parece muy poco habitual en Italia). Giassi encaja perfectamente con la imagen de un científico paciente y entregado.

Vamos al departamento de acabados donde filas de cabinas acristaladas guardan registro de miles de tejidos específicos de clientes. Marco elige una muestra de Rapha para enseñárnosla. “Rapha hace tantas visitas al laboratorio...”

Aquí también inspeccionan visualmente el tejido. Si hay cualquier fallo, se marca con una pegatina para que el fabricante (como Nalini) pueda cortar muestras de sólo las partes más perfectas del material. Entonces va a unas instalaciones de tejido automático, doblado sin ninguna tensión, envuelto en plástico y después marcado con código de barras para una colocación específica en el almacén o la plataforma de carga. Cuidan realmente sus tejidos, colgando muchas de sus bobinas para prevenir cualquier daño por la presión. Este enorme almacén es también el lugar en el que el tejido en crudo llega desde Hungría para ser procesado en Urgnano.

En la plataforma de carga hay envíos para Vancouver, una tienda de Macao en China, Tokyo, una marca Americana que fabrica en Colombia y una fábrica de Rumanía donde Barbour (entre otros) fabrica prendas.

“Somos los principales proveedores de prácticamente todas las marcas ciclistas.”

Marco conoce la industria ciclista tan bien como la tecnología textil de su compañía, hablando sobre el efecto ‘locomotora’ de Bradley Wiggins en el ciclismo británico y la constante popularidad del ciclismo en su Lombardía natal. Ser conocido por la calidad es importante y, al finalizar nuestra visita (hasta la comida de la cafetería es impresionante), te das cuenta de que la marca realmente se ha ganado su reputación.

“La reputación lo es todo y para conseguir esa reputación necesitas consistencia y calidad.”

El suministrar una gama de tejidos a todo el mundo, desde pequeñas compañías de nicho hasta los grandes nombres, es posible gracias a la velocidad con la que en Miti suministran a sus clientes. Su innovación constante y el mantener todo tan cerca de casa como sea posible también da una ventaja a Miti respecto a sus competidores de precios más bajos.