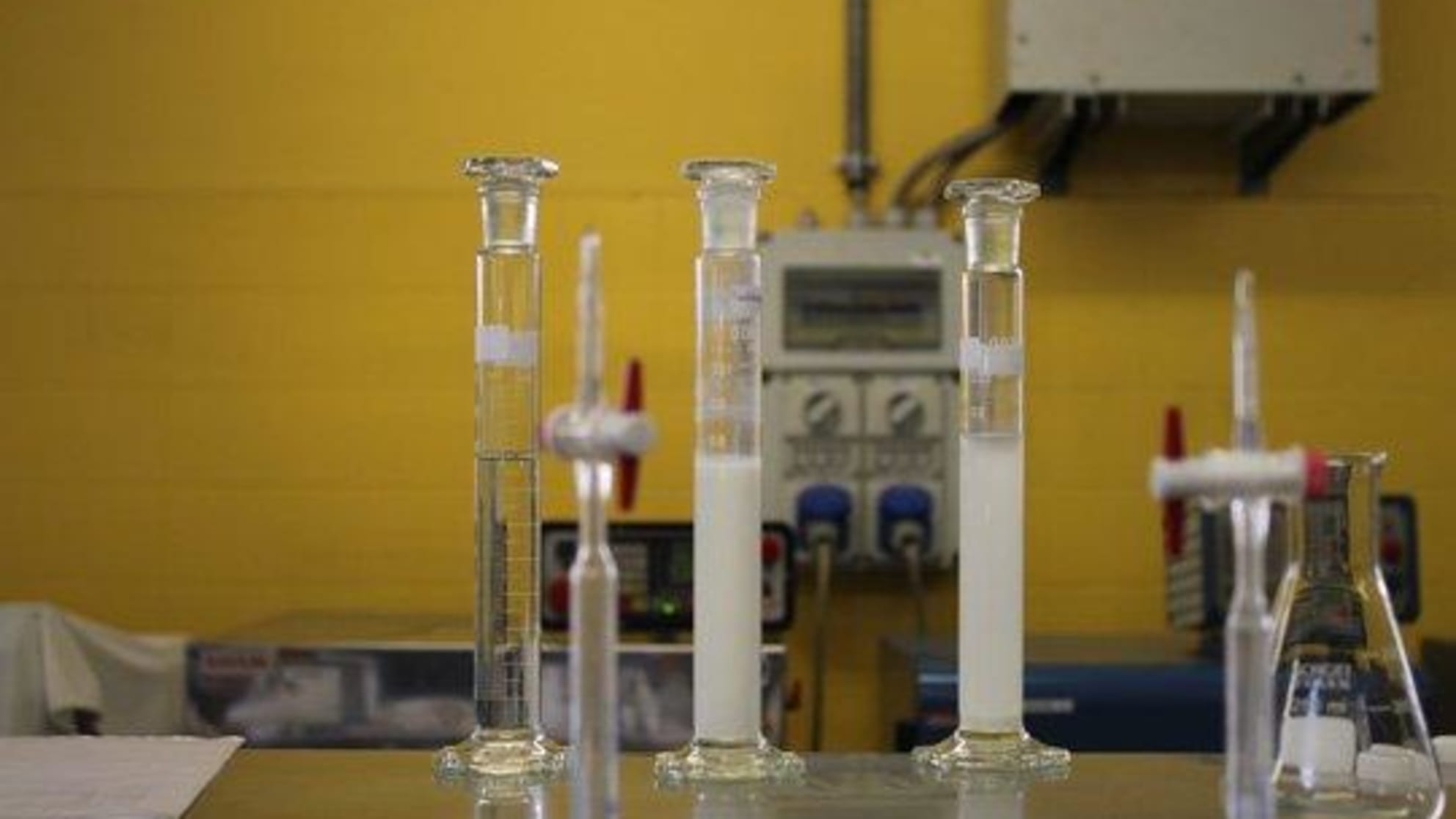

Unsere nächste Station ist das Labor, wo die Stoffe diversen Tests unterzogen werden. Proben werden unterschiedlichen Lichteinflüssen ausgesetzt, gewaschen und erhitzt, um die Farbechtheit zu prüfen. Die Belastungsgrenzen von Garnen und Geweben werden ausgetestet, wobei Zugfestigkeit und Feuchtigkeitstransport geprüft werden. An anderen Versuchsaufbauten werden bunte Stoffmuster von surrenden Maschinen auf Abrieb, Reißfestigkeit und Knötchenbildung getestet. Geleitet wird das ziemlich frisch temperierte Labor von Luigi Giassi, der für unseren Besuch das Mittagessen ausfallen lässt – in Italien eher ungewöhnlich. Giassi passt definitiv ins Bild des geduldigen, engagierten Wissenschaftlers.

Wir gehen weiter zur Veredelungsabteilung, wo in Glasvitrinen Tausende Muster von Stoffen aufbewahrt werden, die im Kundenauftrag gefertigt wurden. Marco sucht ein Rapha-Stoffmuster heraus und zeigt es uns. „Rapha macht so viele Farbmuster...“

Hier werden die Stoffe auch genau inspiziert. Sind Fehler erkennbar, werden diese mit einem Aufkleber gekennzeichnet; der Abnehmer (zum Beispiel Nalini) nutzt dann beim Zuschnitt nur die besten Stoffpartien. Das Material wird daraufhin automatisch verpackt, spannungsfrei gefaltet, in Folie eingeschlagen und mit einem Barcode versehen, der eine bestimmte Position im Warenlager oder an der Laderampe angibt. Zur Verhinderung von Druckstellen aufgehängte Stoffrollen zeugen von der sorgfältigen Behandlung der Produkte. Im riesigen Lager trifft auch die aus Ungarn kommende Rohware ein, die in Urgnano weiterverarbeitet wird.

An der Laderampe stapeln sich Sendungen nach Vancouver, an ein Geschäft im chinesischen Macao, nach Tokio, an eine in Kolumbien produzierende US-Marke und eine Fabrik in Rumänien, wo unter anderem für Barbour gefertigt wird.

„Wir sind der größte Lieferant für fast alle Radsportmarken.“

Marco kennt die Radsportindustrie ebenso gut wie die Textiltechnologie seines Unternehmens. Er spricht über den Schub, den Bradley Wiggins dem britischen Radsport verpasst hat, und die andauernde Beliebtheit des Sports in seiner lombardischen Heimat. Der Ruf, Qualität zu liefern, eilt Miti voraus, und als unser Besuch dem Ende zugeht (sogar das Kantinenessen ist beeindruckend gut), wird uns bewusst, dass sich das Unternehmen seinen guten Ruf wirklich verdient hat.

„Reputation ist alles, und um die Reputation zu bekommen, brauchst du Beständigkeit und Qualität.“

Miti liefert seine Produkte an unterschiedlichste Kunden, Nischenanbieter ebenso wie die großen Namen – und das ausgesprochen schnell. Permanente Innovation und die räumliche Nähe aller Fertigungsbereiche verleihen Miti dazu einen Vorteil gegenüber preisaggressiveren Mitbewerbern.